Funktion und Chemie des Gaserzeugers

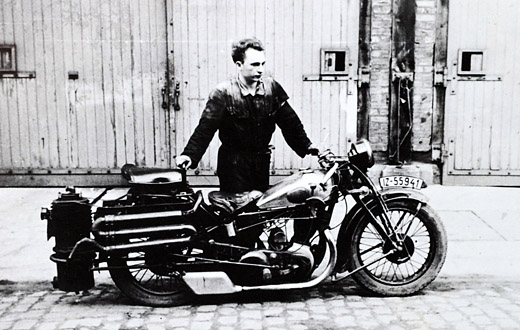

Ursprünglich sind die mobilen Gaserzeuger für die Verwendung von Holzkohle konstruiert worden. Auf Drängen von Frankreich wurden die Entwicklung der Holzvergaser forciert. In Deutschland gab es wegen dem kriegsbedingten Benzinmangel die meisten Gaserzeuger. Der am besten verfügbare heimische Treibstoff war und ist Braunkohle, die jüngste fossile Phase von Holz (Holz - Torf - Braunkohle - Steinkohle - Anthrazit). Während dem zweiten Weltkrieg wurden die meisten Gaserzeuger daher mit Braunkohle betrieben.

Während in der Schweiz hauptsächlich Holz und Torf verwendet wurde, war in Frankreich Holzkohle weit verbreitet. In Deutschland hingegen war Holzkohle wertvoll und rar. Deswegen wurde in der Landwirtschaft Holz vorgeschrieben, ansonsten war Braunkohle weit verbreitet. Je nach Verfügbarkeit wurde auch Anthrazit und Schwelkoks in speziellen Generatortypen vergast.

Sogenannt absteigende Vergaser können mit den drei bituminösen Brennstoffen Holz, Torf und Braunkohle betrieben werden. Alle absteigenden Vergasertypen sind volkstümlich bekannt unter dem Begriff Holzgasgenerator oder Holzvergaser.

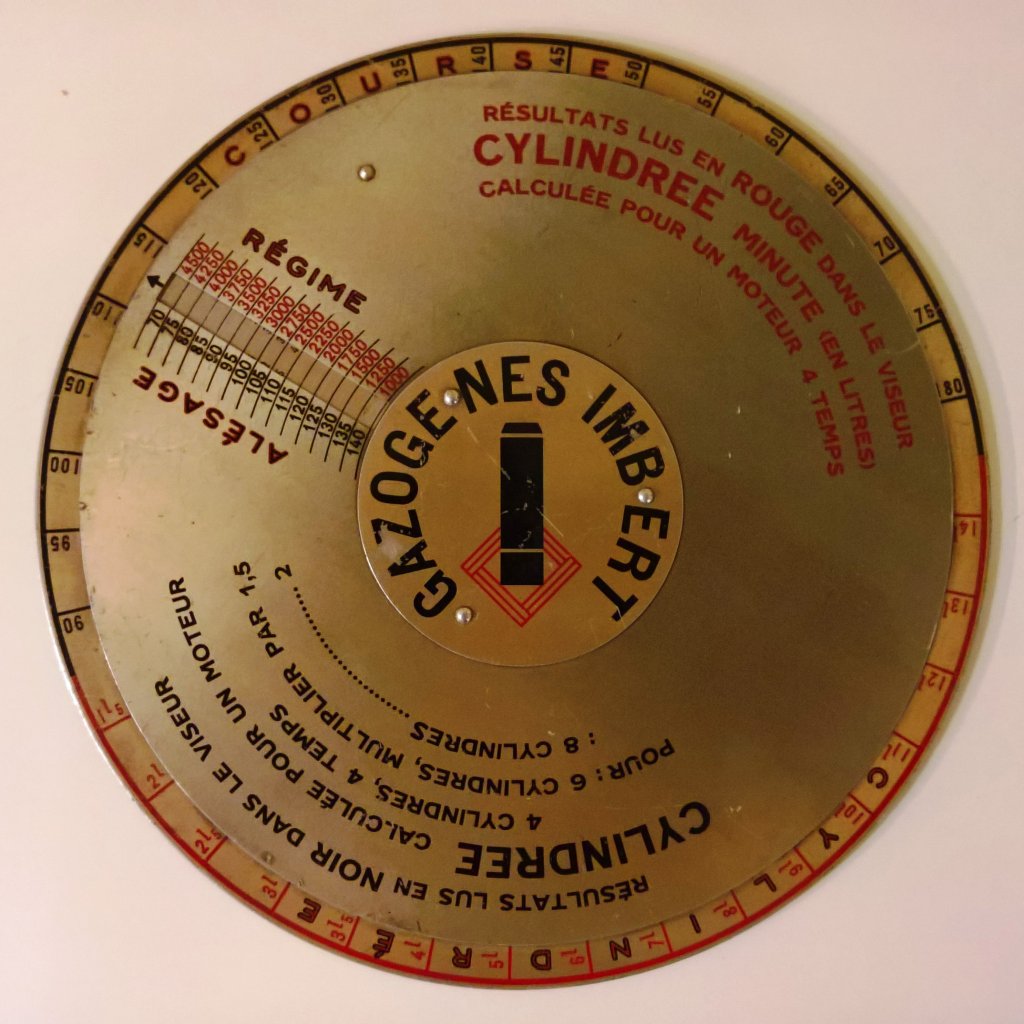

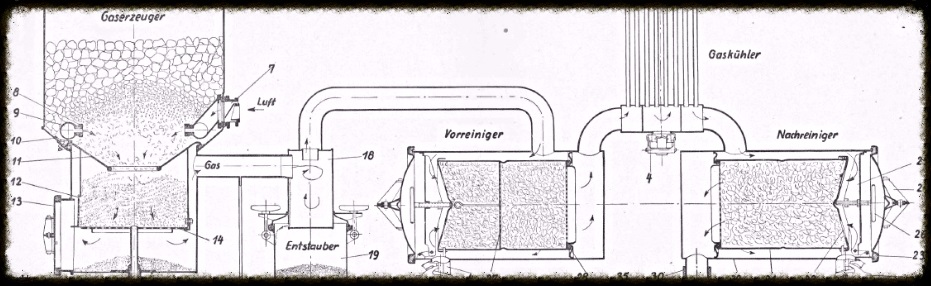

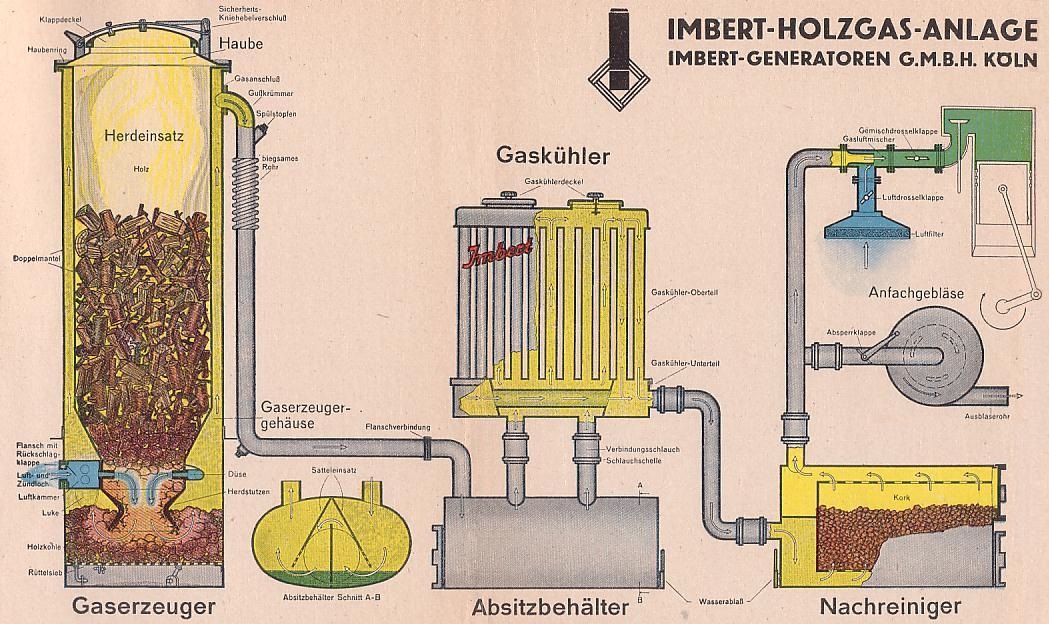

Zur Erklärung der Vorgänge im Gaserzeuger verweise ich auf die Imbert- Anlage. Diese ist historisch am besten dokumentiert und sie kann als Vorbild aller späteren Gaserzeuger bezeichnet werden. Viele Varianten wurden unter Umgehung der Imbert- Patente entwickelt. In Deutschland wurden Gaserzeuger-Patente während dem zweiten Weltkrieg annulliert. Man zwang die verschiedenen Hersteller zur Fabrikation von einheitlichen Gasgeneratoren.

Der Fahrzeug- Gaserzeuger ist eine Sauggas- Anlage, weil der Motor die erforderliche Gasmenge ansaugt. Zu Beginn übernimmt ein Ventilator die Funktion des Motors und saugt Luft durch das gesamte System. Am Eintrittsloch vom Gaserzeuger wird eine brennende Lunte hingehalten, die Sogwirkung zieht die Flamme in den Herd und facht dadurch den Generator an.

Nach 6 bis 10 Minuten kann das Gas am Ventilatoraustritt angezündet werden. Sitzt die Flamme ruhig auf dem Austrittsrohr und brennt rötlichblau und gleichmässig, so wird der Ventilator ausgeschaltet und das Ventil geschlossen. Unter Betätigung des Anlassers wird die Luftdrosselklappe langsam geöffnet, bis ein zündfähiges Gasgemisch entsteht und der Motor startet.

Manchmal wird das Gas kurz nach dem Anlassen schlechter. Dieses sogenannte Gasloch wird mittels Vollgas und weniger geöffneter Luftklappe überwunden, anschliessend ist das Fahrzeug betriebsbereit. Wenn der Motor in diesem Moment stoppt, so muss zuerst einige Minuten ventiliert und danach der Anlassvorgang wiederholt werden.

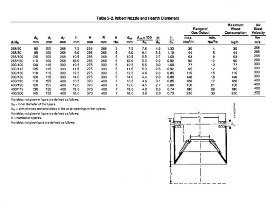

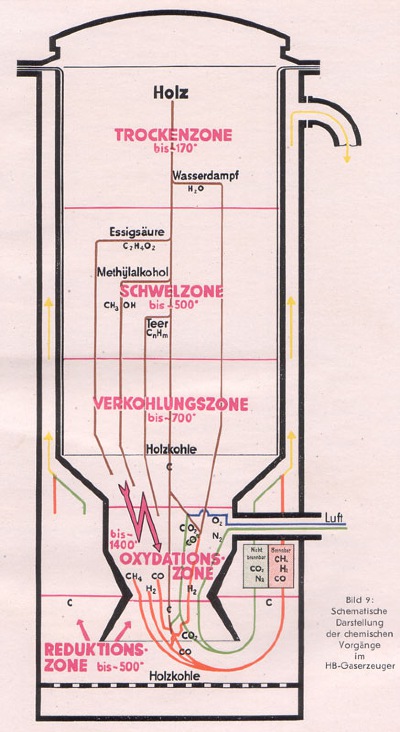

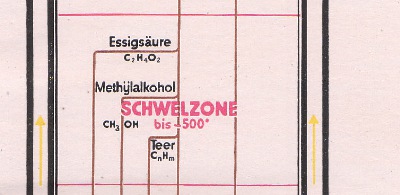

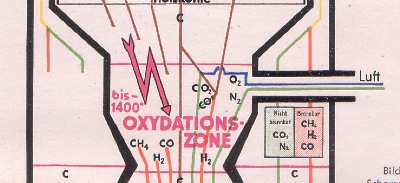

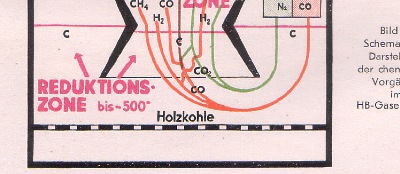

Schematische Darstellung

Die eintretende Luft verteilt sich durch Düsen in den Herd. In der Nähe der Düsen, d.h. in der Oxidationszone vergast die vorher entzündete Holzkohle mit der eintretenden Luft. Es entsteht einerseits brennbares Kohlenmonoxid CO. Andererseits entsteht auch unbrennbares Kohlendioxid CO2. Das CO2 wird in der glühenden Holzkohle unterhalb des Herdes zu Kohlenmonoxid CO reduziert. Über den Deckel des Generators kann Brennstoff nachgefüllt werden.

Oxidation

C + O2 = CO2 (Wärme erzeugend)

Wasserstoffbildung

CO + H2O = CO2 + H2 (leicht Wärme erzeugend)

C + H2O = CO + H2 (Wärme verbrauchend)

Reduktion

CO2 + C = CO + CO (Wärme verbrauchend)

Die Zusammensetzung des Gases ist durchschnittlich wie folgt:

Kohlenmonoxid CO 23%

Wasserstoff H► 18%

Methan CH4 2-4%

Kohlendioxid CO2 10%

Stickstoff N2 47%

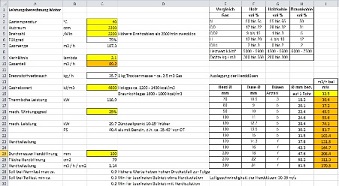

Der untere Heizwert beträgt 1200 - 1400 kcal/m³ (5000-5800 kJ/m³). Der Luftbedarf zur Verbrennung im Motor ist etwa 1.0 - 1.2. Somit ist der Gemischheizwert ca. 600-650 kcal/m³ (2500-2700 kJ/m³). Der Leistungsabfall gegenüber Benzin (ca. 900 kcal/m³) beträgt daher 28-35%. Ein weiterer Leistungsabfall kann sich durch den geringeren Füllungsgrad des Motors ergeben (Strömungswiderstand im Generator) sowie durch die langsame Verbrennung des Generatorgases im Vergleich zu Benzingas.

Als Gegenmassnahme wurden die Motoren höher verdichtet oder aufgeladen, ausserdem erfolgte die Zündung 10-15° früher, meist manuell nach Gefühl. Zudem verfügten die meisten Anlagen über Manometer, sodass bei beginnender Verstopfung der Filter oder des Herdes rechtzeitig reagiert werden konnte. Aufgrund der Eigenheiten von Holzgas ergibt sich der wirtschaftlichste Betrieb mit einem grossvolumigen, langsam laufenden Benzinmotor.

1 Liter Benzin entspricht:

ca. 2.5 - 3.0 kg Hartholz

ca. 3.0 - 3.5 kg Torf (Vorstadium von fossiler Kohle)

ca. 1.5 - 2.0 kg Braunkohle (auch bekannt als Unionbriketts)

Georges Imbert, Vater der mobilen Gaserzeuger

Georges Imbert wurde am 25. März im Jahre 1884 in Niederstinzel (Lothringen) geboren. Dank guten Schulnoten durfte er die Chemieschule in Mülhausen besuchen, damals eine der besten Europas. Drei Jahre später war er Diplom-Ingenieur. Bereits im Alter von zwanzig Jahren reichte er sein erstes Patent ein; in den nächsten zehn Jahren folgten weitere 15 Patente. So u.a. auf dem Gebiet von Reinigungsmitteln auf Tri-Basis und der Synthese von Indigo aus Acetylen.

Nach einer Anstellung in einer Seifenfabrik und einem Aufenthalt in Manchester wurde er im ersten Weltkrieg von der deutschen Armee eingezogen. Er arbeitete als Chemiker in Linden und Berlin.

Nach Kriegsende kehrte er nach Diemeringen zurück, in die Seifenfabrik seines Onkels. Er befasste sich u.a mit der Gewinnung synthetischer Kraftstoffe aus Kohle. Dieses Verfahren ist jedoch unwirtschaftlich, deshalb kommt er auf die Vergasungstechnik: Wird ein fester Brennstoff unter Sauerstoffmangel "verbrannt", dann entstehen brennbare Gase. Diese Gase werden anschliessend gereinigt, gekühlt und dem Motor zugeführt. Die frühen Gaswerke arbeiteten alle nach diesem Prinzip, auf diese Weise wurden die ersten Gaslaternen und Gasherde befeuert (Braunkohle diente meist als Treibstoff).

1921 baute Imbert seinen ersten Holzkohle-Gasgenerator. Ein Jahr später lief das erste Kraftfahrzeug mit diesem Prinzip. 1922 schrieb die französische Regierung einen Wettbewerb für Gasgeneratoren aus, er wurde von England gewonnen.

Um von ausländischen Kraftstoffen unabhängig zu werden, wurde Imbert 1923 von der französischen Regierung beauftragt, einen Holzgasgenerator zu entwickeln. Imbert patentierte verschiedene Verfahren zur Holzvergasung, in Zusammenarbeit mit dem Industriellen Dietrich. Sie trennten sich, weil Dietrich seine eigenen Patente einreichte.

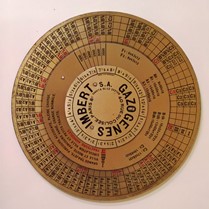

1930 gründete Imbert die "Gesellschaft der Imbert-Gasgeneratoren" im Saarland (DE) - seinem neuen Wohnsitz. Der französische Kriegminister Maginot war darüber sehr erbost. Um nicht enteignet zu werden war Imbert gezwungen, Lizenzen an andere Firmen zu verkaufen.

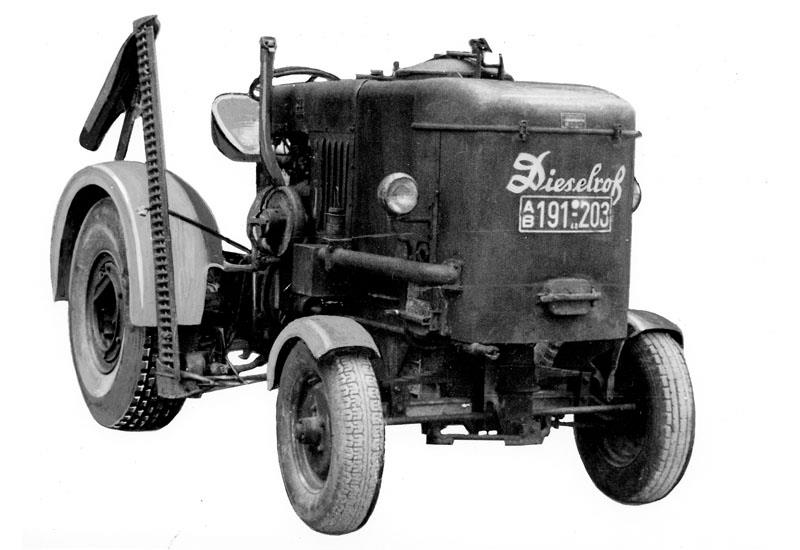

Der Unternehmer Johannes Linneborn kaufte die deutsche Lizenz für den Imbert-Generator. Trotz stetiger Weiterentwicklung des Gasgenerators gab es im Jahre 1938 nur 88 zugelassene Gasgeneratorschlepper im gesamten Deutschen Reich.

In Köln, in direkter Nachbarschaft zu den Ford Werken, wurde "Imbert Generatoren GmbH" gegründet. Die grossvolumigen V8 Motoren von Ford waren besonders gut für den Betrieb mit Imbert-Generatoren geeignet. Mit der Imbert Holzgasanlage, die hinter dem Fahrerhaus montiert wurde, wurden u.a. auch Lastwagen von Saurer, Berna, Opel, und Mercedes ausgestattet. Viele Umbauten durch LKW-Händler und Werkstätten sind bekannt.

Der Erfolg in Deutschland ermöglichte es Imbert, weiter zu forschen. Als jedoch im Mai 1940 das Saarland vor der herannahenden Wehrmacht evakuiert wurde, floh Imbert nach Epinal in den Vogesen. Im September des gleichen Jahres kehrte er zurück. Die Firma gehörte jedoch mittlerweile zu Imbert Köln und Georges musste als Angestellter im eigenen Betrieb arbeiten.

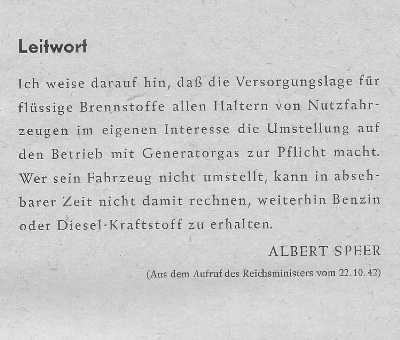

Eine "Verordnung über den Einsatz von Schleppern in der Landwirtschaft" vom 11. November 1939 verbot unter Androhung von Strafen bis zu 10.000 Reichsmark, Traktoren ausserhalb der notwendigen Feldarbeit und zum Betreiben von stationären Dreschmaschinen zu verwenden. Doch diese Massnahme reichte nicht, um genügend Treibstoff einzusparen. Denn mittlerweile war der Zweite Weltkrieg ausgebrochen und die Wehrmacht hatte einen entsprechend hohen Kraftstoffbedarf.

Die Forschungsstelle entwickelte einen "Einheitsgenerator", und seit Anfang 1942 wurden holzgasbetriebene Traktoren in Deutschland in Serie gefertigt. Im ganzen Land wurden 2.000 Holztankstellen eingerichtet, an denen trockenes Holz in Streichholzschachtelgrösse verkauft wurde. Andere Traktoren konnten umgerüstet werden, was allerdings ziemlich kostspielig war (1.200 bis 2.500 Reichsmark je nach Schleppertyp). Daher wurden viele Traktoren stillgelegt.

Von Schweden bis Australien wurden während dem Zweiten Weltkrieg über 1 Mio Fahrzeuge mit Generatorgas betrieben. LKW-Laufleistungen über 300.000 km wurden realisiert. Auch in der Schweiz, in Italien, Frankreich und Russland wurde ein Grossteil der zivilen Fahrzeuge auf Holzgas umgerüstet. Zunächst wurden die Imbert-Generatoren noch unschön am Fahrzeug angebaut. Spätere Konstruktionen wiesen bereits eine harmonische Integration in die Karosserie auf. Bis 1945 produzierte Imbert in Köln 500.000 Gasgeneratoren. Zusätzlich lieferten auch die Ford Werke in Kopenhagen und Finnland Holzgasgeneratoren. Unzählige weitere Firmen produzierten Imbert-basierende Gasgeneratoren für Holz, Torf, Braunkohle, Anthrazit und Schwelkoks.

1944 erhielt Georges Imbert sogar ein Verdienstkreuz. Während der Saarland-Okkupation durch die Amerikaner im Dezember 1944 entkam Imbert einer Verhaftung. Seine Firma wurde jedoch verkauft. Imbert verlor das Interesse, er starb am 6. Februar 1950 im Alter von 66 Jahren in Sarre-Union im Elsass.

Nach dem Zweiten Weltkrieg und dem Ende der Benzinrationierung, wurde die Produktion der Holzgasfahrzeuge aufgrund ihrer begrenzten Leistung und ihrer komplizierten wie gefährlichen Bedienung vollständig eingestellt. Nur wenige Holzgasgeneratoren haben das Jahr 1952 überlebt. Die ehemaligen Gebäude der Imbert Werke gehören heute zum Werksgelände von Ford.

Gratis Baupläne? Holzvergaser Do It Yourself?